Edelstahl-Kieselgurfilter der WK-Serie

Dieser Filter ist weit verbreitet in Branchen wie Spirituosen, Obstwein, alkoholarm, Reiswein, Heilwein, Traubenwein und Wasseraufbereitung eingesetzt worden. Seine Filtrationsklarheit beträgt bis zu 99,8%, es kann Partikel (einschließlich Mikroorganismen) unter 1~0,1 Mikrometer herausfiltern und sogar E. coli herausfiltern.

Natürliche Kieselgur ist kein gutes Filterhilfsmittel. Es muss chemisch behandelt, verbrannt.zerkleinert werden. gewaschen, getrocknet, gemahlen und gesiebt, um organische und andere Verunreinigungen zu entfernen, Körnigkeit, Porosität und Oberflächeneigenschaften zu verbessern, um eine gute Filterleistung zu erzielen.

Kieselgur ist ein biochemisches Sedimentgestein, das vor Tausenden von Jahren von der Zellwand von Kieselalgen, einer Wasserpflanze, gebildet wurde. Es hat eine Vielzahl kleiner und komplexer Poren. Seine Partikelgröße ist sehr klein. 2-100 Mikrometer im Durchmesser, etwa 90% ist ein durchlässiger Hohlraum, sein Hauptbestandteil ist Siliziumdioxid, was 85%-90% ausmacht. Es hat eine gute chemische Stabilität, hohe Temperaturbeständigkeit, Unlöslichkeit und Ungiftigkeit. Dieses poröse Partikel bietet eine extrem leistungsstarke Filterfunktion, die Partikel (einschließlich Mikroorganismen und Bakterien) von 0,1 bis 1 Mikron und sogar unter 0,1 Mikron entfernt und die Spaltung zurückhält.

Es hat die folgenden Funktionen:

-Stabile Leistung und gute Anpassungsfähigkeit. Da das Kieselgur-Filterhilfsmittel hauptsächlich aus Kieselsäure besteht, ist es chemisch stabil und für den Einsatz bei kalten und heißen Bedingungen und unterschiedlichen Säurekonzentrationen geeignet, ohne die Grundeigenschaften der Stammlösung zu beeinträchtigen.

-Hohe Filtrationseffizienz und hohe Klarheit. Die Filterhilfsmittel sind unterschiedlich groß, das Skelett ist hart, reich an Einzellöchern, Mehrfachlöchern und vielen anderen Formen, sodass die Filterschicht nicht fest aggregiert werden kann, eine große Oberfläche und eine große Porosität aufweist und hohe Filtrationseffizienz und die ideale Klarheit.

-Kieselgur hat eine entkeimende Wirkung. Es hat feine Partikel und bildet einen biologischen Schutzfilm auf der Membran, um die meisten Krankheitserreger zu entfernen.

PRODUKTPARAMETER

| Modell Nr. |

Filterbereich S) |

Filter (Stck) |

Pumpe |

Abmessungen (mm) |

| WK-450-B |

15,8 |

38 | 20T | 2450x750x850 |

| WK-450-A | 8,5 | 20 | 10T | 1950x750x850 |

| WK-380-B | 9,8 | 38 | 15T | 2350x680x800 |

| WK-380-A | 5.1 | 20 | 10T | 1840x680x800 |

| WK-310 | 3.4 | 20 | 5T | 1700x600x750 |

| WK-250 |

2 |

20 | 3T | 1100x350x450 |

| WK-200 | 1.1 | 15 | 3T | 1100x350x450 |

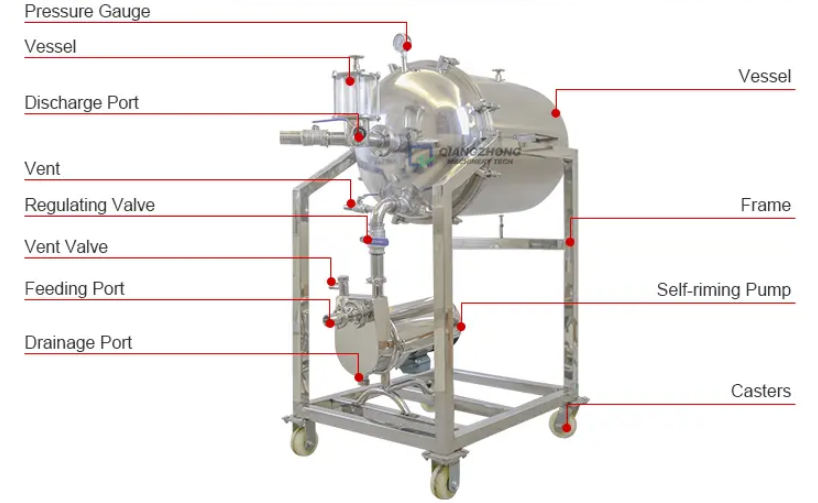

PRODUKTSTRUKTUR

● Dieses Gerät besteht aus Gehäuse,Zwischenwelle,Filterplatte,Filternetz.quide Stange. Luftventil.Glasspiegel, Laufrolle, etc. Alle flüssigkeitsberührten Teile sind aus Edelstahl. Das Gehäuse besteht aus mehreren Abschnitten und einzelnen Abschnitten, die mit Gummidichtungen zum einfachen Entfernen und Reinigen abgedichtet sind.

● Kieselgurfilter hat offensichtliche Vorteile gegenüber Baumwollkuchenfiltern Energieeinsparung von 92%; Weinverlust um 90% reduziert

2/3 Einsparung der Gerätekosten; Reduzierung der Produktionsarbeit um 3/4

Gießen Sie zuerst ca. 150 bis 200 kg unfiltrierte Flüssigkeit in den Behälter 10.dann fügen Sie Kieselgur hinzu und rühren Sie gut um. Der Anteil an Kieselgur ist in der Tabelle angegeben: (Vorbeschichtungswirkung der klaren Flüssigkeit ist besser)

● Verbinden Sie die Gelenke mit Gummischläuchen (siehe Installationsplan), dann öffnen Sie das Regelventil 9, das Einlassventil 7 und das Auslassventil 6, schließen Sie das Auslassventil 5 und die pneumatische Getränkepumpe 8. Jetzt. die trübe Lösung im Vorbeschichtungsbehälter 10 wird in den Filter gepumpt und die darin enthaltene Kieselgur wird ebenfalls in die Maschine eingeführt. Beim Passieren des Filtertuchs wird es über das Auslassventil 6 in den Behälter 10 umgewälzt. Nach wiederholten Zyklen war die Kieselgur in der trüben Lösung gleichmäßig an dem Filtertuch angelagert. Durch den Glasspiegel können Sie die gefilterte Lösung klar und hell sehen. An diesem Punkt kann das Auslassventil 4 bemustert und zur Inspektion geschickt werden. Im Normalfall kann die trübe Lösung nach ca. 15 Minuten Umwälzung bedarfsgerecht filtriert werden.

● Nachdem die Probe den Bedarf erreicht hat, schließen Sie das Auslassventil 6 und öffnen Sie das Auslassventil 5, um die klare Flüssigkeit abzufüllen.

● Diese Maschine sollte von einer engagierten Person bedient werden. Schließen Sie die Auslassventile 5 und 6 während der Arbeit nicht. Andernfalls kann übermäßiger Druck die Maschine beschädigen. Öffnen Sie die Auslassventile 1 und 4, bevor Sie die Maschine starten. Nachdem die Luft erschöpft ist. das Auslassventil schließen. Nach dem Herunterfahren. die Auslassventile 5,6 und das Einlassventil 7 werden geschlossen, die Auslassventile 1,4 werden geöffnet und die Flüssigkeit im Filter wird aus dem Ventil unter der Filterpatrone abgelassen. Anschließend Gehäuse öffnen, Wellenendmutter abschrauben, Filterelement entfernen, Kieselgur und Anhaftungen am Filtertuch mit Wasser abwaschen und die Maschine für den nächsten Einsatz wieder zusammenbauen.

● Filtrationsgeschwindigkeit und Filtrationsrate hängen von folgenden Faktoren ab:

Art des Getränks, Gehalt an Alkohol, Zucker, Konzentration, Verunreinigungen usw. Anteil und Dosierung des Filterhilfsmittels, ob die Rezeptur geeignet ist, ob der Druck den Anforderungen entspricht.

● Im Produktionsprozess, um die kontinuierliche Filtrationszeit zu erhöhen und die Brenngeschwindigkeit zu beschleunigen, kann bei Bedarf Kieselgur zugesetzt werden. Wenn die Trübung hoch ist, fließt die Flüssigkeit in den Behälter 10, und die Kieselgur wird in einer Dosis in den Behälter gegeben. Die Dosierung beträgt 0,05-0,1 kg Diatomeenerde pro 100 Liter der zu behandelnden Flüssigkeit, und die Dosierung kann entsprechend den tatsächlichen Bedingungen erhöht oder verringert werden.

● Vorsichtsmaßnahmen für die Filtration mit Kieselgur-Filterhilfsmittel:

Bei der Anschwemmung liegt der Schlüssel zum Erfolg des Filters darin, eine gleichmäßige, stabile, rissfreie und lösemittellösende Kieselgur-Anschwemmung zu bilden. Haupteinflussfaktor ist die Maschenweite des verwendeten Filtermediums, die der Viskosität der filtrierten Slurry und der Viskosität an der Kieselalge entspricht. Die schlechte Riadität des Filtermediums ist auch eine Hauptursache für Rissbildung. Wenn das Filtermedium unter geringem Druck steht, wird es nicht verformt. Der Widerstand nimmt mit der Zeit allmählich zu. Bei ungenügender Stützsteifigkeit kommt es zu Verformungen, die zu Rissen in der vorbeschichteten Kieselgurschicht führen. Wenn Diatomeenerde allein verwendet wird und die Teilchengröße zu fein ist, kann außerdem eine Rissbildung auftreten. An dieser Stelle kann eine gewisse Menge Asbestfasern in die Kieselgur eingemischt werden, um das Auftreten von Rissen zu verhindern.

Diatomeenerde bildet während der Anschwemmung eine 2 mm dicke, gleichmäßige, stabile, riss- und abriebfreie Schmutzschicht auf dem Filtertuch. Solche Dickenwerte werden allgemein verwendet und basieren auf Erfahrungswerten. Wenn die Fließgeschwindigkeit während der Vorbeschichtung zu gering ist, wird die Vorbeschichtungsschicht dispergiert, feucht und instabil. Wenn die Fließgeschwindigkeit zu hoch ist, erhöht sich der Anschwemmdruck und der Druck der übertragenen Flüssigkeit wird höher. Dadurch wird der Arbeitsdruckbereich eingeengt, die Filtrationszeit verkürzt und die Produktionskapazität beeinträchtigt. Daher muss nach dem Vorbeschichtungsprozess und nach Abschluss der Druck auf 0,5-1,5 kg/cm3 eingestellt werden, um die Filtration zu erleichtern.

Wenn während des Produktionsprozesses unterbrochen werden muss, schließen Sie zuerst die Auslassventile 5 und 6, dann schließen Sie das Einlassventil 7 und schließen Sie schließlich die Pumpe 8. damit der Druck in der Kammer steigt. Wenn die Maschine wieder zu arbeiten beginnt, ist es notwendig, die Pumpe zu starten 8.dann das Einlassventil 7 zu öffnen und schließlich die Auslassventile 5 und 6 zu öffnen. Warum sollte der Druck im Inneren der Maschine aufrechterhalten werden? Damit soll verhindert werden, dass die am Filtertuch anhaftende Kieselgurschicht abfällt. Wenn andererseits Flüssigkeit und Druck in der Maschine nicht aufrechterhalten werden, beginnt die Maschine das nächste Mal zu arbeiten. Die Pumpe hat einen hohen Durchfluss und eine große Schlagkraft, wodurch die Schmutzschicht auf dem Filtertuch peptisiert wird, so dass die gefilterte Flüssigkeit undurchsichtig und klar ist. In diesem Fall ist es erforderlich, gemäß die Anforderungen des Erstverwendungsprozesses, die die normale Produktion beeinträchtigen.