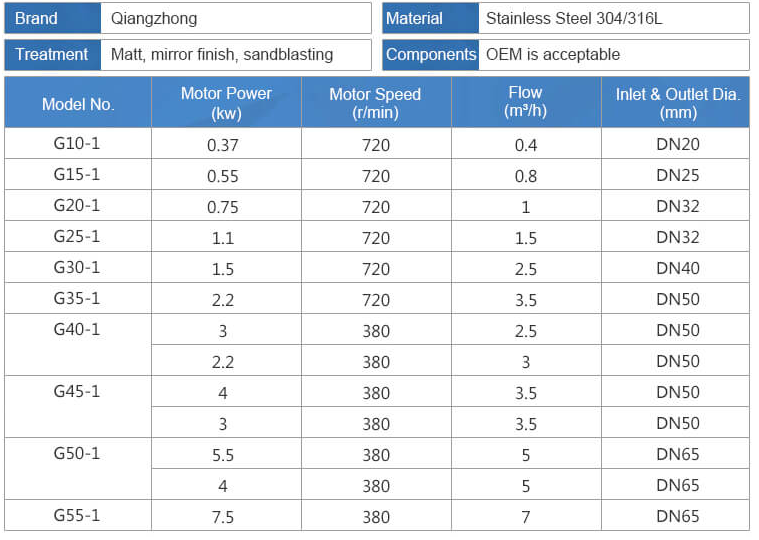

Produktparameter

Produkteinführung

Die Schneckenpumpe saugt und fördert Flüssigkeit durch Schneckenrotation. Die mittlere Schnecke ist die aktive Schnecke, die von der Antriebsmaschine angetrieben wird. Die Schrauben auf beiden Seiten sind die angetriebenen Schrauben und drehen sich umgekehrt mit der aktiven Schraube. Sowohl das aktive als auch das angetriebene Gewinde sind doppelendig. Aufgrund des Ineinandergreifens der Spirale und des engen Sitzes der Spirale mit der Innenwand der Auskleidung werden eine Reihe von mehreren abgedichteten Räumen zwischen dem Ansaugeinlass und dem Auslassauslass der Pumpe gebildet. Durch die Drehung und den Eingriff der Schnecke wird am Saugende der Pumpe ein durchgehender Dichtungsraum gebildet, die Flüssigkeit in der Saugkammer wird darin abgedichtet und kontinuierlich entlang der Saugkammer zum Druckende in einer spiralförmigen axialen Richtung geschoben . Es gibt die in den einzelnen Räumen eingeschlossene Flüssigkeit kontinuierlich und gleichmäßig ab, als würden die Nüsse während der Rotation der Spirale kontinuierlich nach vorne geschoben. Dies ist das grundlegende Arbeitsprinzip dieser Serie von Doppelschraubenspindelpumpen.

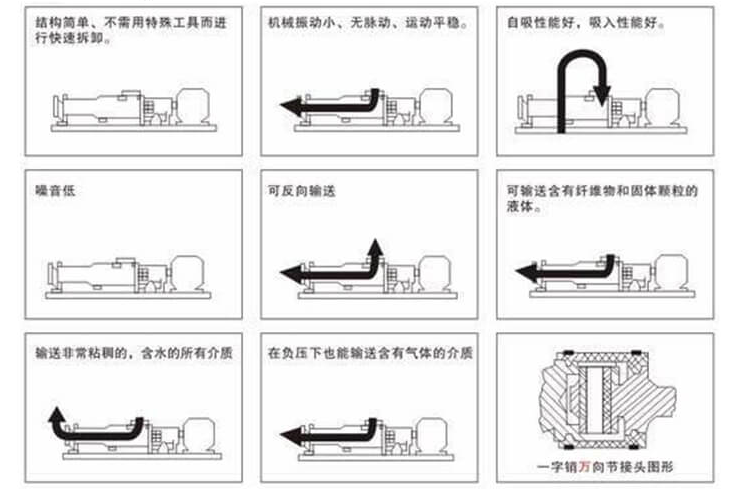

Eigenschaften der Schraubenpumpe:

1.Die spiralförmige Dichtungslinie in Kontakt mit dem Rotor des Stators trennt die Saugkammer vollständig von der Druckkammer, so dass die Pumpe die gleiche Funktion wie ein Ventil hat;

2.It kann die Mehrphasenmedien der Flüssigkeit, des Gases und des Feststoffes liefern.

3. Das Volumen ändert sich nicht, wenn die Flüssigkeit in der Pumpe fließt, es gibt kein turbulentes Rühren und Pulsieren;

4. Die durch den elastischen Stator gebildete Volumenkammer kann den Verschleiß des Feststoffpartikel enthaltenden Mediums effektiv reduzieren;

5. Die mittlere Viskosität der Eingabe bis zu 50:000Mpa s, Feststoffe bis zu 50%;

6. Die Durchflussmenge ist proportional zur Geschwindigkeit und mit dem Regler kann der Durchfluss automatisch angepasst werden, und sowohl die Vorwärts- als auch die Rückwärtslieferung sind zulässig.

Die Schraubenspindelpumpe hat folgende Vorteile:

•Im Vergleich zur Kreiselpumpe muss bei der Schraubenspindelpumpe kein Ventil installiert werden, und der Durchfluss ist ein stabiler linearer Durchfluss;

•Im Vergleich zur Kolbenpumpe hat die Schraubenpumpe eine starke Selbstansaugfähigkeit und eine höhere Saughöhe;

•Im Vergleich zur Membranpumpe kann die Schraubenspindelpumpe alle Arten von gemischten Verunreinigungen, wie z. B. gasförmige und feste Partikel oder Fasern enthaltende Medien, sowie verschiedene korrosive Stoffe fördern;

•Im Vergleich zu Zahnradpumpen können Schraubenspindelpumpen hochviskose Medien fördern;

•Im Gegensatz zu Kolbenpumpen, Membranpumpen und Zahnradpumpen können Schraubenspindelpumpen zum Abfüllen und Dosieren von Pharmazeutika eingesetzt werden.

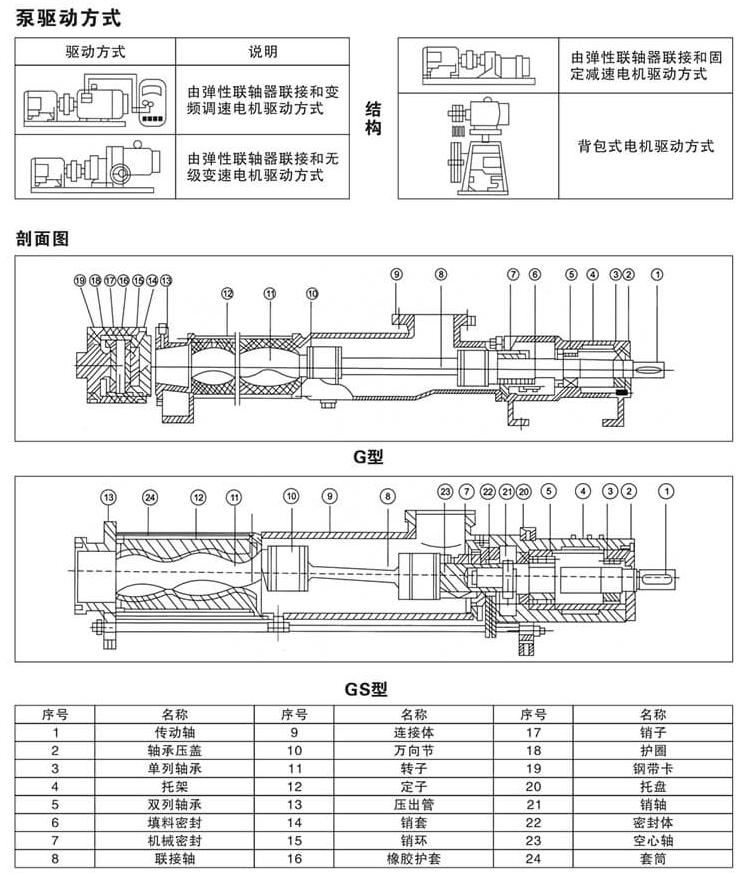

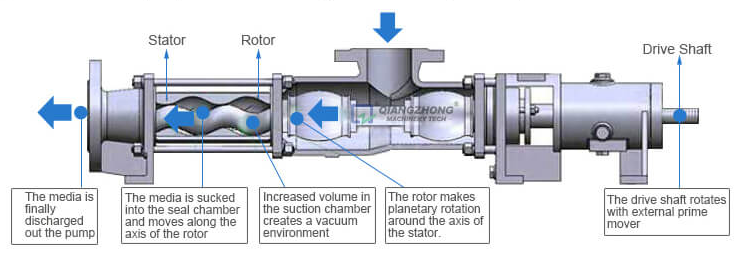

Arbeitsprinzip

Die Schraubenpumpe ist eine Verdrängerpumpe vom Schubtyp. Die Hauptkomponenten sind ein Rotor und ein Stator. Der Rotor ist eine Schraube mit großer Steigung, großer Zahnhöhe und kleiner Wendel mit Innendurchmesser, und der Stator ist eine angepasste doppelköpfige Spirale und Hülse, die einen Raum für das Speichermedium zwischen Rotor und Stator bildet . Beim Betrieb des Rotors im Stator bewegt sich das Medium axial vom Saugende zur Druckbewegung.

Die Schraubenspindelpumpe hat folgende Vorteile:

I .Ein großer Druck- und Durchflussbereich. Der Druck beträgt etwa 3,4-340 kgf/cm2 und die Durchflussmenge beträgt 1.8600 cm3/m;

2. Große Auswahl an Typen und Viskositäten der lieferbaren Flüssigkeiten;

3.Es hat eine hohe Geschwindigkeit wegen der geringen Trägheitskraft der rotierenden Teile in der Pumpe

4.With selbstansaugende Fähigkeit, gute Saugleistung;

5. Gleichmäßiger Fluss, geringe Vibration, geräuscharm;

6. Im Vergleich zu anderen Rotationspumpen weniger empfindlich gegenüber dem einströmenden Gas und Schmutz,

7.A feste Struktur, einfache Installation und Wartung.

Der Nachteil der Schneckenpumpe besteht darin, dass die Schnecke einen hohen Bearbeitungs- und Montageaufwand erfordert; die Leistung der Pumpe ist empfindlich gegenüber Viskositätsänderungen der Flüssigkeit.

Produkt Ausstellung

Häufige Fehler und Lösungen

1 Die Pumpe funktioniert nicht:

Mögliche Ursachen: Rotor und Stator sind zu fest; die Spannung ist zu niedrig; die Viskosität des Mediums ist zu hoch.

Lösung: Drehen Sie die Pumpe einige Male mit Werkzeugen und stellen Sie den Druck mit Arbeitskräften ein; die Medien verdünnen.

2.Die Pumpe fließt nicht:

Mögliche Ursachen: falsche Drehrichtung; Probleme mit dem Saugrohr; zu hohe Viskosität des Mediums; der Rotor, Stator oder die Getriebekomponenten wurden beschädigt;

Lösung: Drehrichtung anpassen; auf Undichtigkeiten prüfen, Einlass- und Auslassventile öffnen; verdünnte Medien; inspizieren und ersetzen Sie beschädigte Teile;

3. Mangel an Durchfluss:

Mögliche Ursachen: undichte Rohre; Ventile nicht vollständig geöffnet oder teilweise blockiert; niedrige Arbeitsgeschwindigkeit; Verschleiß von Rotoren und Statoren.

Lösung: Rohrleitungen prüfen und reparieren; alle Tore öffnen, Stopfen entfernen; Geschwindigkeit anpassen; beschädigte Teile ersetzen

4. Mangel an Druck:

Mögliche Ursachen: Rotor und Stator verschlissen.

Lösung: Ersetzen Sie den Rotor, Stator

5.Motorüberhitzung:

Mögliche Ursachen: Motorausfall; übermäßiger Ausgangsdruck, Motorüberlastung und Motorlagerschaden. Lösung: Überprüfen Sie den Motor und beheben Sie Fehler. den Einstelldruck des Öffnungsventils ändern; ersetzen Sie das beschädigte Teil.

6.Strömungsdruck fällt stark ab:

Mögliche Ursachen: Plötzliche Blockierung oder Undichtigkeit des Kreislaufs; starker Verschleiß des Stators; plötzliche Änderung der Viskosität der Flüssigkeit; plötzlicher Spannungsabfall.

Lösung: Verstopfte oder versiegelte Schläuche entfernen; Statorgummi ersetzen; Flüssigkeitsviskosität oder Motorleistung ändern, Spannung anpassen.

7. Viel Flüssigkeit an der Wellendichtung austreten: Mögliche Ursachen: weicher Füllerverschleiß Lösung: Füller einpressen oder ersetzen.

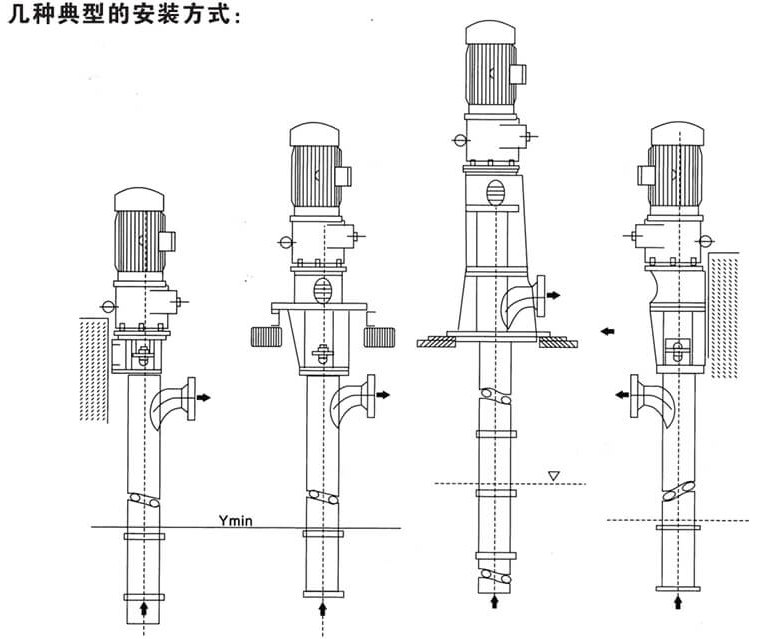

Installationsanleitung

•Achten Sie auf die Drehrichtung des Motors, um eine Rückwärtsdrehung zu vermeiden.

•Vor dem Flüssigkeitsauslass sollte eine leicht zu entfernende Rohrleitung mit einer etwas größeren Länge als der Stator installiert werden, um den Austausch des Stators zu erleichtern.

•Halten Sie den Pumpeneinlass in vertikaler Richtung, den Auslass in horizontaler Richtung, damit die Dichtung im Druckzustand arbeiten kann und den Druck der abgedichteten Kammer verringert. Drehung: Drehung gegen den Uhrzeigersinn, vom Ausgang aus gesehen. Die Verrohrung sollte an Stützpunkten verlegt werden, da die Ein- und Auslassflansche (Rohre) der Pumpe dem Rohrgewicht nicht standhalten können.

•Die Rohrleitung muss vor der Installation gereinigt werden, um zu verhindern, dass Fremdkörper den Stator und Rotor beschädigen und zu Verstopfungen führen.

•Der Durchmesser der Rohrleitung sollte möglichst auf den Durchmesser der Pumpe abgestimmt sein. Ein zu kleiner Einlassdurchmesser führt zu einer unzureichenden Versorgung der Pumpe, was sich auf den Pumpenförder- und Ausgangsdruck auswirkt. In schweren Fällen führt dies zu Schwingungen der Rohrleitung und zu einer frühzeitigen Beschädigung des Stators. Zu kleine Auslassrohrdurchmesser führen zu einem Verlust des Auslassdrucks.

•Bei Wellendichtungen mit Gleitringdichtungen Frischwasser, Schmieröl oder anderes Kühlmittel hinzufügen.

Bei einseitig abgedichteten Wellenabdichtungen sollte, wenn das Fördermedium ein viskoses, leicht erstarrendes und kristallisierendes Medium ist, die Gleitringdichtung nach dem Stillstand der Pumpe gereinigt werden, um den normalen Betrieb der Gleitringdichtung zu gewährleisten. Jede Seite des Dichtungskastens verfügt über eine Zoll-Rohrgewindeschnittstelle und ein Auslassdrosselanschluss ist ebenfalls enthalten. Die Zulaufleitung des zirkulierenden Umlaufmediums ist direkt mit dem Dichtungskasten verbunden. Auslaufseitig wird dann eine Auslaufdrosselarmatur (die für die Aufrechterhaltung eines bestimmten Drucks in der Dichtbox entscheidend ist) an die Auslaufleitung angeschlossen. Beim Starten der Maschine sollte zuerst die zirkulierende Flüssigkeit gestartet und dann die Pumpe eingeschaltet werden. Beim Stoppen sollte zuerst die Pumpe gestoppt und dann das zirkulierende Umlaufmedium abgeschaltet werden.